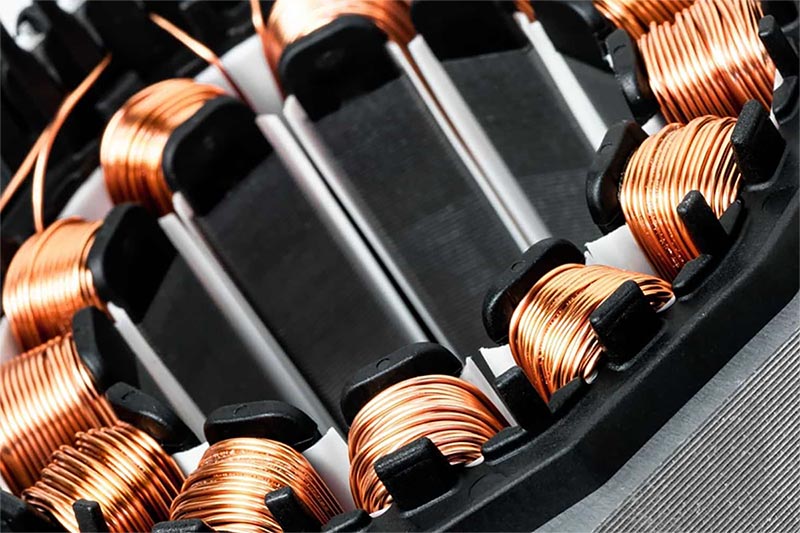

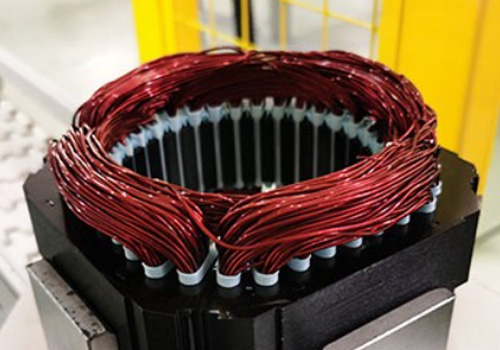

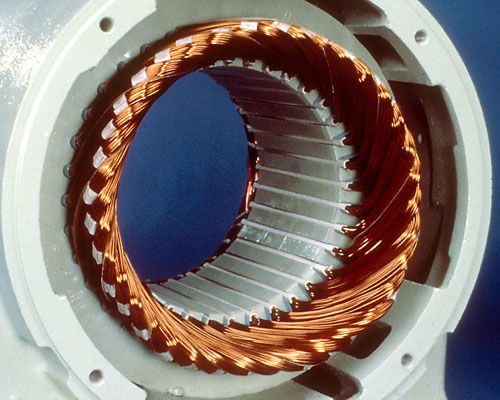

Statorwicklung

- Unsere Statorbaugruppe bietet Wicklungen aus flachem und rundem Kupferdraht und eignet sich sowohl für kleine Chargen in der Musterphase als auch für große Chargen in der späteren Produktion. Flachdraht ist ideal für automatische Produktionslinien.

- Diese Vielseitigkeit unterstützt Generatoren und Elektromotoren und bietet zuverlässige Lösungen für unterschiedliche Energieanforderungen.

- Verschiedene Wickelmethoden

- Statordurchmesserbereich: 50 ~ 500 mm

- Stiftwickelbereich: 150 ~ 400 mm

- Tägliche Produktionskapazität: 5-50 Sets

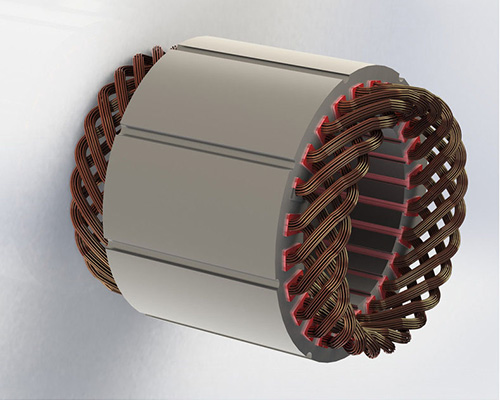

Statorwickelprozess

01. Drahtauswahl

02. Handaufzug

03. Schweißen & Formen

04. Fortschrittliche Beschichtung und Formgebung

05. Verdrehen und Laserschweißen

06. Umfassende Tests

Materialarten für Statorwicklungen

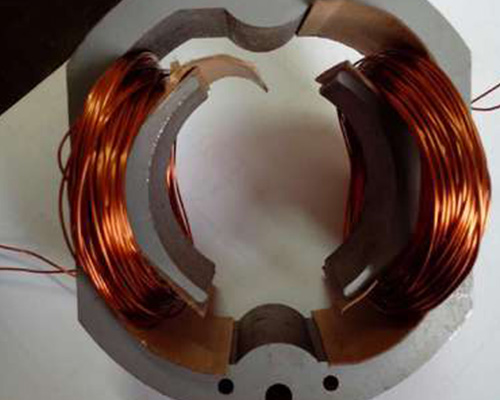

Runder Kupferdraht

- Standard für allgemeine Motorwicklungsanwendungen.

- Bietet gute elektrische Leitfähigkeit und Stabilität.

- Leicht zu handhaben und aufzuwickeln.

- Geeignet für Motoren mit geringer bis mittlerer Leistung.

Flacher Kupferdraht

- Hohe Schlitzfüllrate für kompakte Designs.

- Verbessert die Effizienz durch reduzierten Kupferverlust.

- Ideal für Hochleistungsmotoranwendungen.

- Bessere Wärmeableitung und Leistung.

Basierend auf dem Wicklungsprozess

I-Pin Wicklung

- Einfache Drahtform, gerade „I“-Formation.

- Geringere Nutfüllung, geeignet für kleinere Motoren.

- Einfache Herstellung und geringere Kosten.

Haarnadelwicklung

- Gebogene Drahtform, die einer Haarnadel ähnelt.

- Höhere Schlitzfüllung, bessere Effizienz.

- Ideal für Motoren mittlerer bis hoher Leistung.

X-Pin Wicklung

- In eine „X“-Form gebogener Draht.

- Maximiert die Slot-Füllung und reduziert Verluste.

- Wird in Hochleistungsmotoren mit hohem Wirkungsgrad verwendet.

Basierend auf der Wicklungsanordnung

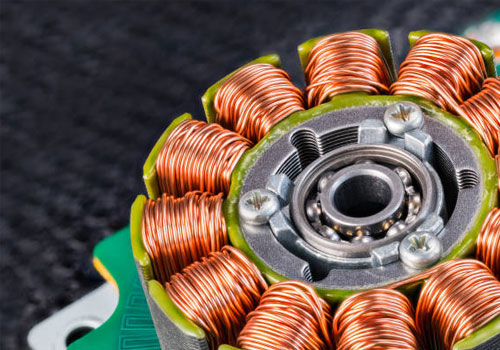

Konzentrierte Wicklung

- Die Spulen sind in dicht gepackten Gruppen gewickelt.

- Kürzere Spulenwege verringern die Kupferverluste.

- Niedrigere Herstellungskosten, einfachere Produktion.

- Wird normalerweise in kleineren Motoren mit geringerer Leistung verwendet.

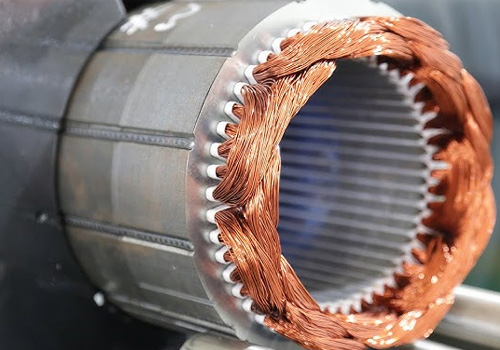

Verteilte Wicklung

- Über mehrere Statornuten verteilte Spulen.

- Verbesserte Effizienz und elektromagnetische Leistung.

- Ideal für leistungsstarke, größere Motoren.

- Reduziert Oberwellen und verbessert die Motorstabilität.

Basierend auf dem Verbindungstyp

Sternverbindung

- Mit einem zentralen Punkt verbundene Spulen.

- Bietet niedrigere Spannung und höheren Strom.

- Häufig bei Hochspannungsmotoren mit geringer Leistung.

- Reduziert den Anlaufstrom für einen reibungslosen Betrieb.

Delta-Verbindung

- Die Spulen bilden eine dreieckige Schleife.

- Bietet höhere Spannung und niedrigeren Strom.

- Ideal für Niederspannungsmotoren mit hoher Leistung.

- Effizient im Volllastbetrieb.

Basierend auf der Spulenkonstruktion

Lagenwicklung

- Die Spulen überlappen sich und bilden eine Überlappungskonfiguration.

- Einfache, robuste und kostengünstige Konstruktion.

- Geeignet für Motoren mit niedriger Drehzahl und hohem Drehmoment.

- Bietet gute mechanische Festigkeit und Haltbarkeit.

Wellenwicklung

- Wellenförmig angeordnete Spulen.

- Ideal für schnelllaufende, hocheffiziente Motoren.

- Reduziert Oberwellen und verbessert die Leistung.

- Für eine kompaktere Bauweise sind mehr Umdrehungen erforderlich.

Basierend auf der Anzahl der Phasen

Einphasige Wicklung

- Verwendet einphasigen Strom für Motoren mit geringer Leistung.

- Einfaches Design, geringere Kosten und Wartung.

- Erzeugt pulsierendes Drehmoment, weniger gleichmäßiger Betrieb.

- Häufig in Haushaltsgeräten und kleinen Ventilatoren.

Dreiphasenwicklung

- Nutzt Dreiphasenstrom für höhere Effizienz.

- Sorgt für eine gleichmäßigere, kontinuierliche Drehmomentabgabe.

- Häufig bei Industrie- und Großmotoren.

- Reduziert die Motorgröße und verbessert die Leistung.

Mehrphasenwicklung

- Verwendet mehr als drei Phasen für die Stromversorgung.

- Bietet ein gleichmäßigeres Drehmoment bei höherer Effizienz.

- Ideal für spezielle Industrieanwendungen.

- Minimiert Oberwellen und verbessert die Motorstabilität.

Basierend auf Wicklungsschicht

Einlagige Wicklung

- Eine Spule pro Schlitz, einfaches Design.

- Weniger Umdrehungen, kompakt und effizient.

- Wird in Niederspannungsmotoren mit geringer Leistung verwendet.

- Einfacher und kostengünstiger herzustellen.

Doppellagige Wicklung

- Zwei Spulen pro Schlitz, komplexer.

- Höhere Effizienz durch mehr Windungen pro Spule.

- Ideal für Hochleistungs-Hochspannungsmotoren.

- Bietet bessere Leistung und Stabilität.

Basierend auf der Anzahl der Pole

Zweipolige Wicklungen

- Hochgeschwindigkeitsbetrieb, niedriges Drehmoment.

- Häufig bei kleinen, leichten Motoren.

- Geeignet für Haushaltsgeräte und Ventilatoren.

- Einfaches Design, höhere Effizienz.

Vierpolige Wicklungen

- Mäßige Geschwindigkeits- und Drehmomentabgabe.

- Häufig in Industriemotoren und Pumpen.

- Bietet ein besseres Drehmoment als zweipolig.

- Geeignet für Anwendungen mit mittlerer Geschwindigkeit.

Sechspolig und mehr

- Betrieb mit niedriger Geschwindigkeit und hohem Drehmoment.

- Ideal für große, leistungsstarke Motoren.

- Häufig in Generatoren und Hochlastanwendungen.

- Sorgt für einen reibungsloseren Betrieb mit mehr Polen.

Basierend auf der Spulenteilung

Vollgewindewicklung

- Die Spule überspannt die gesamte Polteilung.

- Maximiert die Effizienz und Leistung des Motors.

- Reduziert harmonische Verzerrungen und Verluste.

- Häufig bei Hochleistungs-Großmotoren.

Wicklung mit kurzer Steigung

- Die Spulenspanne beträgt weniger als die volle Polteilung.

- Reduziert den Kupferverbrauch und die Motorgröße.

- Erhöht die harmonische Verzerrung und die Verluste.

- Geeignet für kostengünstige, kompakte Motoren.

Basierend auf der Stromart

Wechselstromwicklung

- Wird für Wechselstrommotoranwendungen verwendet.

- Wechselstromfluss durch Spulen.

- Häufig bei Induktionsmotoren und Transformatoren.

- Geeignet für Motoren mit hoher Drehzahl und niedrigem Drehmoment.

Gleichstromwicklung

- Wird für Gleichstrommotoranwendungen verwendet.

- Unidirektionaler Stromfluss durch Spulen.

- Häufig in kleinen Motoren und Generatoren.

- Geeignet für Anwendungen mit niedriger Geschwindigkeit und hohem Drehmoment.

Statorwicklungsanwendungen

Statorwicklungsanwendungen sind in Motoren, Generatoren, Transformatoren und elektrischen Geräten von entscheidender Bedeutung, da sie die Energieeffizienz und Betriebszuverlässigkeit verbessern.

Elektromotoren

Statorwicklungen in Induktions-, Synchron- und Gleichstrommotoren erzeugen Magnetfelder und wandeln elektrische Energie in mechanische Bewegung um, um verschiedene Geräte und Maschinen anzutreiben.

Generatoren.

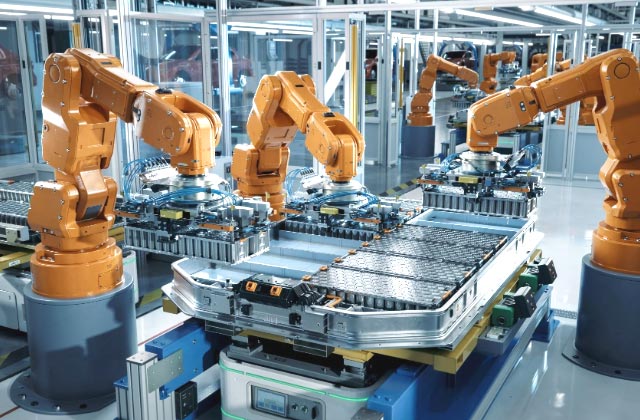

Elektrofahrzeuge (EVs)

Industrielle Ausrüstung

Statorwicklungen in Motoren treiben Industrieanlagen an und liefern mechanische Energie für Maschinen wie Förderbänder, Pumpen und Kompressoren, die für Herstellungsprozesse unverzichtbar sind.

Robotik

HVAC-Systeme

Erneuerbare Energiesysteme

Bei der Stromerzeugung durch Wind- und Wasserkraft wandeln Statorwicklungen mechanische Energie in elektrische Energie um, was für die Nutzung erneuerbarer Energien und die Unterstützung nachhaltiger Stromnetze von entscheidender Bedeutung ist.

Elektrowerkzeuge

Luft- und Raumfahrt

Allgemeine häufig gestellte Fragen (FAQs)

Wie testet man die Qualität von Statorwicklungen?

Können Statorwicklungen repariert oder neu gewickelt werden?

Wie gewährleisten Sie eine gleichmäßige Wicklung bei der Massenproduktion?

Können Statorwicklungen für bestimmte Anwendungen angepasst werden?

Welche Rolle spielt die Isolierung in Statorwicklungen?

Isolierung verhindert Kurzschlüsse und Stromlecks und sorgt für Sicherheit. Sie trägt auch zur Aufrechterhaltung eines effizienten Motorbetriebs bei, indem sie die Wicklungen vor Feuchtigkeit, Hitze und anderen Umweltfaktoren schützt.

Was sind die wichtigsten Qualitätskontrollen für die Statorwicklung?

Zu den wichtigsten Qualitätsprüfungen gehören Isolationswiderstand, Kontinuität, korrekte Schlitzplatzierung, Beständigkeit gegen Hochspannung und die Überprüfung der Spulenintegrität, um eine ordnungsgemäße Leistung sicherzustellen und vorzeitigen Ausfällen vorzubeugen.