Asynchronmotoren oder Induktionsmotoren sind in vielen Branchen unverzichtbar, da sie Geräte wie Pumpen, Lüfter und Kompressoren antreiben. Allerdings können bei diesen Motoren Ausfälle auftreten, insbesondere am Rotor und Stator. Um Reparaturkosten und Ausfallzeiten zu reduzieren, muss man diese Mängel kennen und wissen, wie man sie behebt. Dieser Artikel untersucht häufige Rotor- und Statorfehler, ihre Ursachen, Erkennungsmethoden und Wartungsstrategien.

Rotorfehler: Ursachen und Folgen

Der Rotor, der rotierende Teil eines Asynchronmotors, spielt eine entscheidende Rolle bei der Erzeugung mechanischer Energie. Eine Fehlfunktion dieses Teils kann zu ernsthaften Leistungsproblemen oder sogar zum Totalausfall des Motors führen. Rotorfehler stehen oft im Zusammenhang mit Belastungen durch elektrische, thermische oder mechanische Kräfte, die während des Betriebs des Motors auftreten.

Häufige Rotorfehler

Gebrochene Rotorstäbe

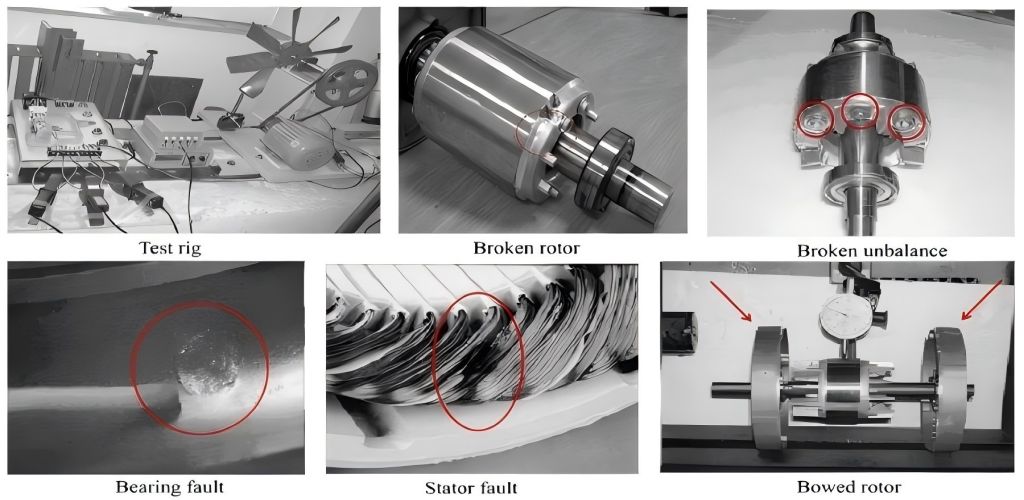

Einer der häufigsten Fehler bei Asynchronmotoren sind gerissene Rotorstäbe. Das Magnetfeld, das den Motor antreibt, wird durch Rotorstäbe erzeugt. Wenn diese Stäbe reißen oder brechen, führt dies zu einem Ungleichgewicht im Betrieb des Motors, was zu Vibrationen, erhöhter Hitze und Drehmomentverlust führt.

Ursachen:

- Übermäßige thermische Belastungen

- Häufiges Starten und Stoppen

- Materialfehler während der Herstellung

Erkennungsmethoden:

- Vibrationsanalyse zur Identifizierung ungewöhnlicher Bewegungsmuster

- Motorstromsignaturanalyse (MCSA) zur Erkennung von Unregelmäßigkeiten in der Stromwellenform des Motors

Rotorunwucht

Eine Rotorunwucht entsteht, wenn die Massenverteilung ungleichmäßig ist, was zu Vibrationen führt und die Effizienz des Motors verringert. Diese Vibrationen können die Lager weiter beschädigen und zu vorzeitigem Motorverschleiß führen.

Ursachen:

- Ungleichmäßiger Verschleiß im Laufe der Zeit

- Defekte Rotorkomponenten

- Unsachgemäße Montage oder Konstruktion

Erkennungsmethoden:

- Vibrationstests zur Erkennung übermäßiger Bewegung oder Erschütterungen

- Sichtprüfungen zur Überprüfung auf physischen Verschleiß

Kurzschluss in der Rotorwicklung

Ein Kurzschluss in den Rotorwicklungen entsteht, wenn elektrischer Strom aufgrund eines Isolationsfehlers den vorgesehenen Wicklungspfad umgeht. Dies führt zu lokaler Erwärmung, verringerter Motorleistung und möglicherweise katastrophalen Schäden, wenn das Problem nicht behoben wird.

Ursachen:

- Isolationsdurchschlag durch Alterung oder Überhitzung

- Herstellungsfehler

- Stromstoß oder Überspannung

Erkennungsmethoden:

- Isolationswiderstandsprüfung

- Wärmebildgebung zur Erkennung von Hotspots

Lagerausfälle

Lagerausfälle sind zwar nicht direkt Teil des Rotors selbst, aber ein häufiges Problem im Zusammenhang mit Rotorfehlern. Schlechte Schmierung, Verschmutzung oder Fehlausrichtung können zu übermäßiger Reibung und Verschleiß führen und so zu Fehlfunktionen des Rotors führen.

Ursachen:

- Mangelnde Schmierung

- Verunreinigung durch Staub oder Schmutz

- Unsachgemäße Installation oder Ausrichtung

Erkennungsmethoden:

- Vibrationsanalyse zur Überwachung des Lagerzustands

- Temperaturüberwachung zur Erkennung überhitzter Lager

Auswirkungen von Rotorausfällen

Rotorausfälle können zu erhöhten Wartungskosten, erheblichen Ausfallzeiten und möglichen Sicherheitsrisiken führen. In Branchen, die auf diese Motoren angewiesen sind, können selbst kleinere Rotorprobleme zu Leistungseinbußen, erhöhtem Energieverbrauch und Schäden an anderen Motorkomponenten führen. Eine frühzeitige Erkennung ist der Schlüssel zur Reduzierung der Auswirkungen von Rotorausfällen auf die Lebensdauer und Betriebseffizienz des Motors.

Statorfehler: Ursachen und Erkennung

Der Stator ist der stationäre Teil des Asynchronmotors und obwohl er im Allgemeinen langlebiger ist als der Rotor, können dennoch verschiedene Fehler auftreten. Statorfehler führen häufig zu einer Verringerung der Motoreffizienz, Überhitzung und möglicherweise zu einem vollständigen Motorausfall, wenn sie nicht behandelt werden.

Häufige Statorfehler

Isolationsdurchschlag

Isolationsfehler im Stator sind einer der häufigsten Fehler. Isolierung dient dazu, elektrische Lecks und Kurzschlüsse in Statorwicklungen zu verhindern. Mit der Zeit kann sich das Isolationsmaterial jedoch durch Hitze, Feuchtigkeit oder Stromstöße zersetzen, was zu Ausfällen führt.

Ursachen:

- Hohe Betriebstemperaturen über längere Zeiträume

- Stromstöße oder Spannungsspitzen

- Umweltfaktoren wie Feuchtigkeit oder Schmutz

Erkennungsmethoden:

- Isolationswiderstandsprüfung

- Prüfung auf Teilentladung, um eine Verschlechterung der inneren Isolierung festzustellen

Kurzschluss der Statorwicklung

Wenn zwei Statorspulen in Kontakt kommen, kommt es zu einem Kurzschluss der Statorwicklungen. Dieser Kurzschluss kann zu übermäßigem Stromfluss, Überhitzung und schließlich zum Ausfall der Statorwicklung führen.

Ursachen:

- Altersbedingte Verschlechterung der Isolierung

- Herstellungsfehler oder schlechte Wickeltechniken

- Mechanische Belastung beim Motorstart

Erkennungsmethoden:

- MCSA (Motor Current Signature Analysis) zur Erkennung von Stromungleichgewichten

- Sichtprüfung auf Anzeichen von Brandflecken oder beschädigten Wicklungen

Kernverlust

Der aus laminierten Stahlblechen gefertigte Statorkern kann aufgrund von Unregelmäßigkeiten im magnetischen Fluss einen Kernverlust aufweisen. Dies kann zu einem ineffizienten Motorbetrieb führen, da Energie in Form von Wärme verloren geht, anstatt in nutzbare mechanische Energie umgewandelt zu werden.

Ursachen:

- Überlastung des Motors über die Konstruktionsspezifikationen hinaus

- Schlechte Kernmaterialqualität oder Herstellungsfehler

- Elektrisches Ungleichgewicht

Erkennungsmethoden:

- Thermografische Bildgebung zum Erkennen von Hotspots

- Kernverlustprüfung zur Messung der Effizienz des Statorkerns

Mechanische Schäden

Mechanische Schäden am Stator kommen zwar seltener vor, können aber dennoch auftreten. Diese Art von Fehler tritt typischerweise aufgrund von unsachgemäßer Handhabung während der Installation, physischer Abnutzung oder Verunreinigung der Statorwicklungen mit Schmutz, Staub oder Feuchtigkeit auf.

Ursachen:

- Physische Schäden während der Handhabung oder Installation des Motors

- Verunreinigung durch externe Quellen

- Langfristige Abnutzung

Erkennungsmethoden:

- Regelmäßige Sichtprüfung auf physische Schäden

- Vibrationsanalyse zur Erkennung ungewöhnlicher Geräusche oder Bewegungen, die auf mechanische Belastung hinweisen können

Auswirkungen von Statorfehlern

Statorfehler können die Motorleistung erheblich beeinträchtigen und äußern sich häufig in verringerter Effizienz, übermäßiger Hitze und Drehmomentverlust. Wenn Statorfehler nicht behoben werden, können sie zu einem Totalausfall des Motors führen, was kostspielige Reparaturen und Betriebsausfälle zur Folge hat. Vorbeugende Wartung und regelmäßige Inspektionen sind unerlässlich, um die schwerwiegenden Folgen von Statorfehlern zu vermeiden.

Effektive Erkennungs- und Diagnosemethoden

Durch frühzeitiges Erkennen von Rotor- und Statorfehlern können Unternehmen erhebliche Geldbeträge sparen, da ungeplante Ausfallzeiten reduziert und die Lebensdauer ihrer Motoren verlängert werden. Es stehen verschiedene Diagnosetools und -techniken zur Verfügung, mit denen Ingenieure und Wartungsteams diese Probleme erkennen können, bevor sie erhebliche Schäden verursachen.

Schwingungsanalyse

Die Schwingungsanalyse ist ein leistungsstarkes Tool zum Erkennen von Rotor- und Statorfehlern, insbesondere solchen, die mit mechanischen Unwuchten, Rissen in Rotorstäben und Lagerproblemen zusammenhängen. Durch die Überwachung von Schwingungsfrequenzen und -amplituden können Wartungsteams abnormale Schwingungen erkennen, die auf sich entwickelnde Probleme hinweisen.

Motorstromsignaturanalyse (MCSA)

MCSA ist eine nichtinvasive Technik, die die Stromwellenform des Motors analysiert, um elektrische Fehler zu erkennen. Sie ist besonders effektiv beim Erkennen von Rotor- und Statorproblemen wie Kurzschlüssen, Wicklungsfehlern und Unwuchten im elektrischen Feld des Motors.

Thermografische Bildgebung

Wärmebildkameras können heiße Stellen im Rotor und Stator erkennen, die auf Bereiche mit übermäßiger Hitze hinweisen. Überhitzung kann ein Anzeichen für elektrische Ungleichgewichte, Isolationsfehler oder andere Fehler im Motor sein. Regelmäßige Wärmebildgebung kann frühzeitige Warnungen vor drohenden Ausfällen liefern.

Prüfung des Isolationswiderstands

Die Prüfung des Isolationswiderstands der Statorwicklungen ist eine Standardmethode zur Erkennung früher Anzeichen einer Verschlechterung der Isolation. Ein Widerstandsabfall kann ein Hinweis auf einen bevorstehenden Isolationsfehler oder Kurzschluss sein, sodass das Wartungspersonal das Problem beheben kann, bevor es zu ernsthaften Schäden führt.

Strategien zur vorbeugenden Wartung

Um Rotor- und Statorausfälle zu minimieren, müssen Industrien effektive Wartungspraktiken einführen. Regelmäßige Inspektionen, Zustandsüberwachung und vorbeugende Wartung können die Lebensdauer von Asynchronmotoren erheblich verlängern und die Wahrscheinlichkeit von Ausfällen verringern.

- Häufige Inspektionen: Die frühzeitige Erkennung möglicher Probleme kann durch routinemäßige Untersuchungen auf Verschleißindikatoren, Überhitzung und ungewöhnliche Vibrationen unterstützt werden.

- Zustandsüberwachung: Die Implementierung kontinuierlicher Überwachungssysteme, die die Motorleistung in Echtzeit verfolgen, kann wertvolle Einblicke in den Zustand des Motors liefern und Teams auf Probleme aufmerksam machen, bevor diese eskalieren.

- Optimale Belastung: Wenn sichergestellt wird, dass Motoren innerhalb ihrer angegebenen Belastungsgrenzen arbeiten, können Überhitzung und Belastung von Rotor und Stator vermieden werden.

- Richtige Schmierung und Kühlung: Eine ausreichende Schmierung der Lager und ein effektives Kühlsystem sind unerlässlich, um Überhitzung und mechanische Schäden zu vermeiden.

- Aufrüstung von Komponenten: Die Verwendung hochwertiger Materialien für Motorkomponenten und die Aufrüstung älterer Motoren mit effizienteren Technologien können die allgemeine Zuverlässigkeit und Leistung verbessern.

Fazit

Rotor- und Statorfehler stellen für Asynchronmotoren eine Herausforderung dar, können aber bewältigt werden. Durch das Verständnis der Ursachen und Erkennungsmethoden können Branchen Wartungsstrategien implementieren, die Ausfallzeiten reduzieren, die Lebensdauer des Motors verlängern und die Reparaturkosten senken. Um die Motorleistung aufrechtzuerhalten und teure Fehlfunktionen zu vermeiden, sind proaktive Überwachung und routinemäßige Wartung erforderlich.