In der Motorenherstellung sind Effizienz, Präzision und Kosteneinsparungen entscheidend. Jüngste Fortschritte wie das automatische Stapeln und Nieten von Folgewerkzeugen revolutionieren die Produktion von Stator- und Rotorkernen und ermöglichen eine schnellere Produktion, weniger Fehler und erhebliche Kosteneinsparungen.

Der Wandel hin zur Automatisierung in der Motorenherstellung

Die Produktion von Motorkernen war arbeitsintensiv, wobei das manuelle Stapeln und Nieten zu Inkonsistenzen, Verzögerungen und höheren Kosten führte. Um diesem Problem zu begegnen, setzen Hersteller auf Automatisierung, um die Abläufe zu rationalisieren und der steigenden Nachfrage in Branchen wie Elektrofahrzeugen, erneuerbaren Energien und Robotik gerecht zu werden.

Die Automatisierung der Produktion von Stator- und Rotorkernen steigert die Effizienz, indem manuelle Arbeit beim Stapeln und Nieten entfällt, was zu schnelleren Zykluszeiten, besserer Konsistenz und niedrigeren Kosten führt.

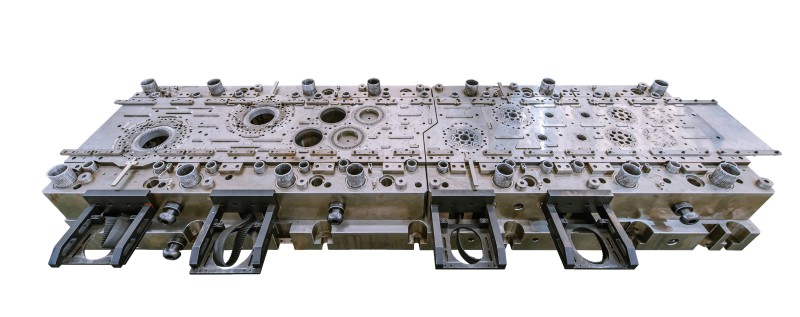

Automatisches Stapeln und Nieten von Folgewerkzeugen verstehen

Der Prozess des automatischen Stapelns und Nietens von Folgewerkzeugen umfasst die Integration mehrerer fortschrittlicher Technologien zur Automatisierung wichtiger Schritte in der Kernproduktion:

- Folgewerkzeugstanzen: Der Stanzprozess wird in mehreren Schritten durchgeführt, wobei jeder Durchgang des Werkzeugs das Material schrittweise formt. Das Ergebnis sind hochpräzise Motorkerne, die die strengen Spezifikationen erfüllen, die für eine effiziente Motorleistung erforderlich sind.

- Automatisches Stapeln: Nachdem das Material gestanzt wurde, müssen die Lamellen in einer präzisen Anordnung gestapelt werden. Bei herkömmlichen Methoden erfordert dieser Prozess Handarbeit, um eine korrekte Ausrichtung sicherzustellen. Beim automatischen Stapeln werden die Lamellen von einem Robotersystem präzise in Position gebracht, was die Ausrichtungsgenauigkeit verbessert und den Prozess beschleunigt.

- Nietmechanismus: Der gesamte Kern wird dann durch Zusammennieten der Lamellen geformt. Die Automatisierung stellt sicher, dass die Nieten präzise und sicher platziert werden, wodurch die Wahrscheinlichkeit einer Fehlausrichtung verringert und die strukturelle Integrität des Motorkerns sichergestellt wird.

Hauptvorteile automatischer Stapel- und Nietwerkzeuge

Verbesserte Produktionsgeschwindigkeit

Einer der unmittelbarsten Vorteile der Automatisierung der Stapel- und Nietprozesse ist eine deutliche Verkürzung der Produktionszykluszeiten. Vor der Automatisierung konnte der gesamte Produktionsprozess bis zu 8-10 Minuten pro Einheit dauern. Durch den Einsatz automatischer Systeme können Hersteller die Produktionszeit auf 5-6 Minuten pro Einheit verkürzen.

Beispielsweise kann ein Hersteller, der zuvor 200 Statorkerne pro Tag produzierte, jetzt mit derselben Belegschaft 400 Kerne pro Tag erreichen, was einer bemerkenswerten Steigerung der Produktionskapazität um 100 % entspricht.

| Prozess | Manuelle Zeit (pro Einheit) | Automatisierte Zeit (pro Einheit) | Zeitersparnis (pro Einheit) |

| Stanzen | 3 Minuten | 1 Minute | 2 Minuten |

| Stapeln | 4 Minuten | 1 Minute | 3 Minuten |

| Nieten | 2 Minuten | 1 Minute | 1 Minute |

| Gesamtzykluszeit | 9-10 Minuten | 5-6 Minuten | 4-5 Minuten |

Diese Verkürzung der Zykluszeit verbessert nicht nur die Leistung, sondern senkt auch den Energieverbrauch pro Einheit, was die Produktionskosten weiter senkt.

Verbesserte Produktqualität und -konsistenz

Präzision ist ein entscheidender Faktor bei der Produktion von Motorkernen. Die Qualität des Kerns wirkt sich direkt auf die Effizienz und Leistung des Motors aus.

Automatische Stapel- und Nietsysteme sorgen dafür, dass jede Laminierung perfekt ausgerichtet ist und die Nieten sicher platziert sind, was zu einem gleichmäßigeren und konsistenteren Produkt führt. Hersteller, die diese Systeme implementiert haben, berichten von einer deutlichen Reduzierung der Mängel mit Qualitätsverbesserungsraten von bis zu 90 %.

Daten von Branchenführern zeigen, dass die Rate der Fehlausrichtungsfehler beim Stapeln von Laminierungen von 5 % bei manuellen Prozessen auf nur 0,5 % bei Automatisierung gesunken ist. Ebenso sind die Nietplatzierungsfehler um 95 % gesunken, wodurch sichergestellt wird, dass jeder Motorkern strenge Leistungsstandards erfüllt.

| Qualitätskennzahl | Manueller Prozess | Automatisierter Prozess | Verbesserung (%) |

| Fehler bei der Laminierungs-Ausrichtung | 5% | 0,5% | 90% |

| Fehler bei der Nietenplatzierung | 4% | 0,2% | 95% |

| Produkt-Nacharbeitsrate | 8% | 1% | 87,5% |

Diese Qualitätsverbesserungen tragen zu einer Reduzierung der Nacharbeitsraten bei, die deutlich gesunken sind, was die Betriebseffizienz weiter verbessert.

Geringere Arbeitskosten

Die Automatisierung der Stapel- und Nietprozesse führt zu erheblichen Arbeitseinsparungen. Bei herkömmlicher Handarbeit war ein Team von Arbeitern erforderlich, um die Stapel- und Nietphasen zu verwalten.

Durch die Automatisierung wird der Bedarf an manuellen Eingriffen erheblich reduziert, sodass Hersteller Arbeiter für komplexere Aufgaben wie Maschinenwartung, Qualitätskontrolle und Fehlerbehebung einsetzen können.

Nach der Implementierung automatisierter Technologien berichten Hersteller von Arbeitskosteneinsparungen von bis zu 30 %. Beispielsweise benötigt ein Unternehmen mit 10 Arbeitern, die manuell stapeln und nieten, jetzt möglicherweise nur noch 4 Arbeiter, um den automatisierten Prozess zu überwachen, was zu erheblichen Einsparungen führt.

Weniger Materialabfall

Bei der herkömmlichen Kernproduktion war Materialabfall aufgrund von Fehlausrichtung, Defekten oder menschlichem Versagen ein häufiges Problem. Manuelles Stapeln und Nieten konnte zu verschwendeten Laminierungen führen und die Materialkosten erhöhen. Durch die Automatisierung ist die Materialhandhabung viel präziser, was zu weniger Ausschuss und niedrigeren Rohstoffkosten führt.

Ein automatisiertes System kann beispielsweise den Materialabfall um bis zu 15 % reduzieren, was den Herstellern jährlich Tausende von Dollar an Rohstoffkosten ersparen kann. Diese Einsparungen werden nur noch weiter steigen, solange die Unternehmen ihre Produktionslinien weiter rationalisieren.

Kapitalrendite (ROI)

Obwohl die anfängliche Investition in automatische Stapel- und Nietwerkzeuge beträchtlich sein kann – normalerweise zwischen 500.000 und 1 Million US-Dollar –, erzielen viele Hersteller innerhalb von 18 bis 24 Monaten eine vollständige Amortisierung ihrer Investition.

Die kombinierten Vorteile einer verbesserten Produktionsgeschwindigkeit, einer höheren Qualität, geringerer Arbeitskosten und eines geringeren Materialabfalls tragen zu erheblichen Einsparungen bei, die die anfänglichen Investitionsausgaben überwiegen.

Ein Hersteller meldete eine Kapitalrendite (ROI) in nur 20 Monaten und nannte eine Kombination aus erhöhtem Durchsatz und niedrigeren Betriebskosten.

Fallstudie aus der Praxis: Die Auswirkungen auf die Produktion

Ein bekannter Motorhersteller integrierte vor zwei Jahren automatische Stapel- und Nietverfahren in seinen Produktionsprozess. Vor der Automatisierung produzierte er 400 Statorkerne pro Tag mit einer Fehlerquote von 10 %.

Nach der Implementierung des neuen Systems stieg seine Produktion auf 800 Kerne pro Tag und die Fehlerquote sank auf nur 2 %. Diese Verbesserungen führten zu einer Senkung der Gesamtproduktionskosten um 25 %, wobei das Unternehmen jährlich 300.000 USD an Arbeits- und Materialkosten sparte.

Diese Fallstudie beleuchtet die Auswirkungen dieser fortschrittlichen Technologien auf die Produktion von Motorkernen in der Praxis und zeigt, dass Automatisierung nicht nur ein theoretisches Konzept, sondern eine bewährte Lösung mit greifbaren Vorteilen ist.

Zukünftige Trends und der Weg in die Zukunft

Mit dem Wachstum des Marktes für Elektrofahrzeuge (EVs) und erneuerbare Energiequellen wird der Bedarf an effektiven, hochwertigen Motorkernen steigen.

Der Einsatz von Folgeverbundwerkzeugen zum automatischen Stapeln und Nieten wird sich voraussichtlich weiter verbreiten, da weitere Fortschritte in den Bereichen Automatisierung, künstliche Intelligenz (KI) und maschinelles Lernen die Produktionsprozesse wahrscheinlich weiter verbessern werden.

In Zukunft könnten Hersteller durch die Integration dieser Technologien in Industrie 4.0-Systeme noch mehr Effizienz erzielen, da sie Echtzeitüberwachung und vorausschauende Wartung ermöglichen und so Ausfallzeiten weiter reduzieren und die Produktionsqualität verbessern.

Fazit

Folgeverbundwerkzeuge zum automatischen Stapeln und Nieten haben die Produktion von Stator- und Rotorkernen verändert und bieten Vorteile wie schnellere Produktion, höhere Präzision, niedrigere Arbeitskosten und weniger Abfall.

Automatisierung ist für die Erhaltung der Wettbewerbsfähigkeit und Produktqualität unerlässlich, da die Nachfrage nach Elektromotoren steigt. Investitionen in Automatisierung sind ein strategischer Schritt mit langfristigen Vorteilen.