Die Dicke der Motorbleche ist entscheidend für die Effizienz und Leistung von Elektromotoren, insbesondere in Anwendungen wie Elektrofahrzeugen, Industriemaschinen und Stromerzeugung.

Dünnere Bleche reduzieren Energieverluste, insbesondere durch Wirbelströme, während dickere Bleche die mechanische Festigkeit des Motors verbessern. Der Schlüssel liegt darin, die richtige Dicke zu finden, um Effizienz, Leistung und Haltbarkeit in Einklang zu bringen.

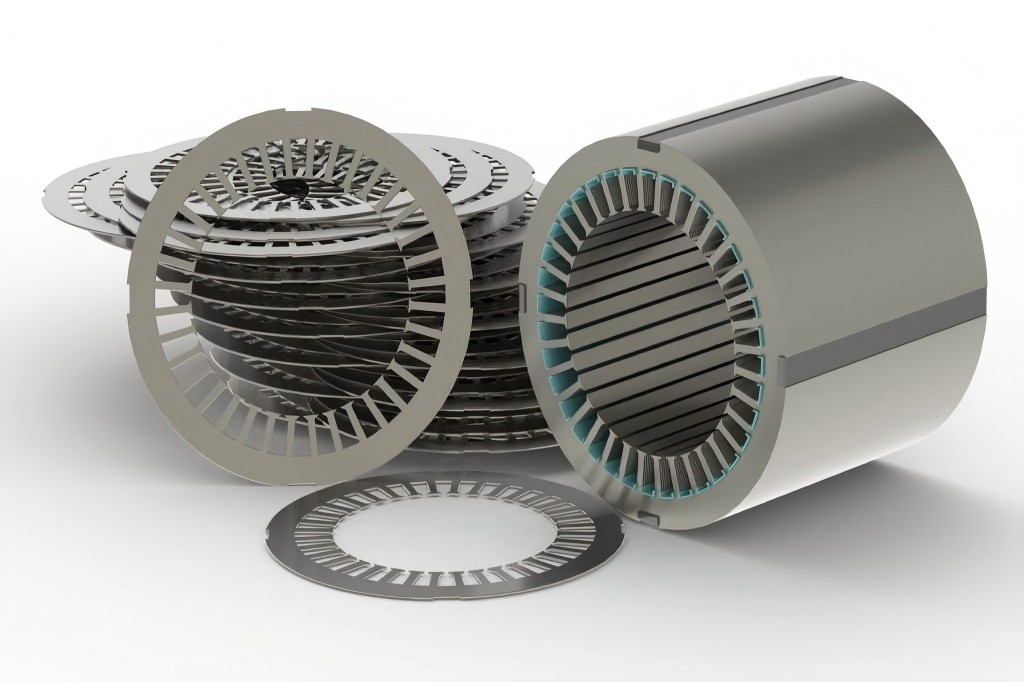

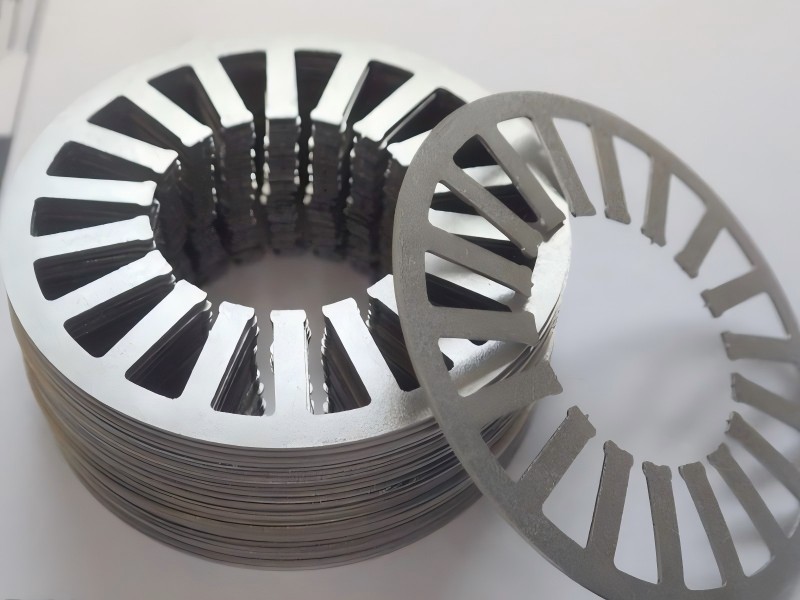

Was sind Motorbleche?

Aus Elektrostahl werden dünne Bleche für Elektromotorkerne hergestellt, wie z. B. Stator- und Rotorbleche. Diese Bleche sind isoliert, um Wirbelströme zu verhindern, die in Schleifen innerhalb des Kerns fließen, wenn sie einem schwankenden Magnetfeld ausgesetzt sind. Um die Motoreffizienz durch Reduzierung des Wärmeverlusts zu verbessern, müssen die Wirbelströme verringert werden.

Bleche begrenzen den Weg dieser zirkulierenden Ströme. Der Widerstand gegen Wirbelstromfluss wird durch dünnere Bleche erhöht, was die entsprechenden Energieverluste verringert. Dünnere Bleche können jedoch zu einer höheren mechanischen Belastung des Kerns führen, was wiederum die Wärmeentwicklung erhöhen und die mechanische Festigkeit des Motors verringern kann.

Andererseits können dickere Bleche dem Kern mehr strukturelle Unterstützung verleihen und die Wärmeentwicklung verringern, sie führen jedoch auch zu erhöhten Wirbelstromverlusten. Der Schlüssel zur Konstruktion eines Hochleistungsmotors liegt darin, die ideale Blechdicke zu finden, die diese gegensätzlichen Faktoren ausgleicht.

Die Rolle von Wirbelstromverlusten

Wirbelstromverluste spielen bei der Motorkonstruktion eine wichtige Rolle. Diese Ströme erzeugen Wärme im Motorkern und verringern die Effizienz. Die Beziehung zwischen Blechdicke und Wirbelstromverlust kann mathematisch ausgedrückt werden:

Peddy=B2 .f2. d2/p

Wobei:

- Pedd der Wirbelstromverlust ist,

- B die magnetische Flussdichte ist,

- f die Frequenz des Wechselstroms ist,

- d die Blechdicke ist,

- ρ der spezifische Widerstand des Materials ist.

Wie die Formel nahelegt, steigen die Wirbelstromverluste quadratisch mit der Blechdicke. Daher kann die Verwendung dünnerer Bleche diese Verluste erheblich reduzieren. In hocheffizienten Anwendungen wie Elektrofahrzeugen werden Motoren mit dünneren Blechen bevorzugt, um den Energieverlust zu minimieren.

Dies bringt jedoch Herausforderungen wie Wärmestau und strukturelle Schwäche mit sich, insbesondere bei Anwendungen mit hohem Drehmoment.

Die Auswirkung der Blechdicke auf die Motoreffizienz

Die Motoreffizienz wird direkt durch die Dicke der verwendeten Bleche beeinflusst. Die optimale Blechdicke variiert je nach spezifischer Anwendung und Betriebsbedingungen des Motors.

Dünne Bleche für höhere Effizienz

Dünnere Bleche sind vorteilhaft für Motoren, bei denen hohe Effizienz im Vordergrund steht, wie sie in Elektrofahrzeugen oder erneuerbaren Energiequellen zu finden sind. Dünnere Bleche begrenzen den Weg, auf dem Wirbelströme fließen können, wodurch ihre Auswirkungen und damit auch die Energieverluste des Motors verringert werden.

Dies bedeutet jedoch auch eine präzisere Herstellung und ausgefeiltere Kühlsysteme, um die zusätzlich erzeugte Wärme zu bewältigen.

Dickere Bleche für Langlebigkeit

In Anwendungen, bei denen die Motorhaltbarkeit und mechanische Festigkeit von größter Bedeutung sind – wie z. B. bei Industriemaschinen oder Schwerlastgeräten – werden häufig dickere Bleche verwendet.

Diese dickeren Bleche führen zwar zu höheren Wirbelstromverlusten, verbessern jedoch die allgemeine strukturelle Integrität des Motors und ermöglichen ihm, mehr mechanische Belastungen zu bewältigen. Diese Motoren laufen häufig mit niedrigeren Geschwindigkeiten, bei denen die Auswirkungen von Wirbelströmen im Vergleich zu Hochgeschwindigkeitsanwendungen weniger ausgeprägt sind.

Tabelle: Einfluss der Motorleistung auf die Blechdicke

| Laminierungsdicke (mm) | Wirbelstromverlust (W) | Wirkungsgrad (%) | Wärmeentwicklung (W) |

| 0,2 | 15,4 | 96,5 | 6,8 |

| 0,3 | 22,1 | 94,8 | 9,4 |

| 0,4 | 30,3 | 92,4 | 13,5 |

| 0,5 | 39,7 | 89,9 | 17,6 |

Wie in der Tabelle gezeigt, führt eine dünnere Laminierung (0,2 mm) zu geringeren Wirbelstromverlusten und einer höheren Effizienz. Allerdings muss man dafür einen Kompromiss eingehen, da die Wärmeentwicklung zunimmt und möglicherweise weitere Kühlmaßnahmen erforderlich sind.

Faktoren, die die optimale Laminierungsdicke beeinflussen

Um die ideale Laminierungsdicke zu finden, müssen mehrere Parameter berücksichtigt werden. Dazu gehören:

- Motortyp und Anwendung: Elektromotoren für Elektrofahrzeuge beispielsweise erfordern eine hohe Effizienz, was häufig dünnere Laminierungen erforderlich macht. Umgekehrt können Motoren für schwere Industrieaufgaben dickere Laminierungen erfordern, um die strukturelle Integrität zu verbessern.

- Magnetisches Material: Die Wahl des magnetischen Materials spielt eine wichtige Rolle bei der Bestimmung der geeigneten Laminierungsdicke. Die vorteilhaften magnetischen Eigenschaften von Siliziumstahl machen ihn zu einem beliebten Material. Spezielle Hochleistungslegierungen wie Kobalt- oder Eisenlegierungen können sich ebenfalls auf das Laminierungsdesign auswirken.

- Geschwindigkeit und Frequenz: Die Betriebsfrequenz und -geschwindigkeit des Motors bestimmen das Ausmaß der Wirbelstromverluste. Hochgeschwindigkeitsmotoren erfordern normalerweise dünnere Laminierungen, um diese Verluste zu reduzieren.

- Wärmemanagement: Motoren mit dünneren Lamellen erfordern aufgrund der erhöhten Wärmeentwicklung oft ein besseres Wärmemanagement. Kühlsysteme müssen optimiert werden, um eine Überhitzung bei hocheffizienten Motoren zu verhindern.

- Herstellungsbeschränkungen: Bei der Verwendung dünnerer Lamellen ist Präzision in der Herstellung unerlässlich. Moderne Fertigungstechniken wie Laserschneiden oder hochpräzises Stanzen ermöglichen die Herstellung dünnerer, gleichmäßigerer Lamellen, obwohl diese teurer sein können als herkömmliche Methoden.

Die Rolle der Blechdicke bei verschiedenen Motortypen

Die ideale Blechdicke hängt vom Motortyp und seiner Anwendung ab, wobei Faktoren wie Drehzahl, Drehmoment und Energieeffizienz berücksichtigt werden. Nachfolgend finden Sie eine Analyse verschiedener Motortypen und ihrer typischen Blechdicke.

Elektrofahrzeugmotoren:

Bei Elektrofahrzeugmotoren stehen Effizienz und Leistung im Vordergrund. Daher werden häufig dünnere Bleche (etwa 0,2 bis 0,3 mm) verwendet, um Wirbelstromverluste zu reduzieren und die Energieeffizienz zu verbessern.

Diese Motoren arbeiten auch mit hohen Drehzahlen und erfordern präzise Kühlsysteme, um die von den dünnen Blechen erzeugte Wärme zu bewältigen.

Industriemotoren:

Industriemotoren arbeiten häufig unter hoher mechanischer Belastung und erfordern eine höhere Haltbarkeit. Dickere Bleche (0,4 bis 0,5 mm) werden normalerweise verwendet, um die nötige Festigkeit zu erreichen, um hohe Drehmomentlasten zu bewältigen, ohne die strukturelle Integrität zu beeinträchtigen.

Auch wenn die Effizienz dieser Motoren etwas geringer sein kann, gewährleistet die erhöhte Festigkeit eine längere Lebensdauer und zuverlässige Leistung.

Haushaltsgeräte:

Motoren in Haushaltsgeräten wie Ventilatoren, Klimaanlagen und Waschmaschinen verwenden im Allgemeinen Bleche im Bereich von 0,2 bis 0,35 mm. Diese Motoren bieten ein Gleichgewicht zwischen Effizienz und Kosten und ihre Betriebsgeschwindigkeit ist in der Regel niedriger, wodurch der Bedarf an extrem dünnen Blechen sinkt.

Tabelle: Blechdicke nach Motortyp

| Motortyp | Laminierungsdicke (mm) | Typische Anwendungen |

| Elektrofahrzeuge (EVs) | 0,2 – 0,3 | Elektroautos, Busse und Hochleistungsanwendungen |

| Industriemotoren | 0,4 – 0,5 | Schwerlastmaschinen, Kompressoren, Pumpen |

| Haushaltsgeräte | 0,2 – 0,35 | Ventilatoren, Klimaanlagen, Waschmaschinen |

Die Rolle der Materialien bei der Blechdicke

Das Material der Bleche beeinflusst die optimale Dicke erheblich. Bei der Motorenproduktion werden häufig Hochleistungsmaterialien wie nicht kornorientiertes Elektroblech (NGOES) und kornorientiertes Elektroblech (GOES) verwendet. GOES ist besonders effektiv für hocheffiziente Motoren, da es die magnetischen Eigenschaften entlang bestimmter Kornausrichtungen verbessert und dickere Bleche ohne übermäßige Wirbelstromverluste ermöglicht.

Nicht kornorientiertes Elektroblech wird jedoch in Allzweckmotoren verwendet. Es ist weniger teuer als GOES, erfordert aber dünnere Bleche, um eine ähnliche Leistung zu erzielen.

Tabelle: Materialtyp und sein Einfluss auf die Blechdicke

| Materialtyp | Optimale Laminierungsdicke (mm) | Wirkungsgrad (%) | Kostenüberlegungen |

| Kornorientierter Elektrostahl | 0,2 – 0,4 | 96-98 | Hoch |

| Nicht-kornorientierter Elektrostahl | 0,15 – 0,3 | 90-94 | Geringer |

| Hochleistungslegierungen | 0,1 – 0,2 | 98-99 | Sehr hoch |

Innovationen bei der Herstellung von Motorblechen

Hersteller suchen immer nach Möglichkeiten, ihre Herstellungsverfahren und Blechdesigns zu verbessern, um den Anforderungen moderner Anwendungen gerecht zu werden. Zwei Haupttechniken zur Herstellung von Blechen sind Stanzen und Laserschneiden.

- Stanzen: Dies ist ein Hochgeschwindigkeitsprozess, mit dem große Mengen Bleche hergestellt werden. Obwohl Stanzen kostengünstig ist, bietet es möglicherweise nicht die Präzision, die für ultradünne Bleche erforderlich ist.

- Laserschneiden: Laserschneiden bietet eine viel präzisere Kontrolle über Dicke und Abmessungen und ist daher ideal für Hochleistungsanwendungen. Der Prozess ist jedoch teurer und langsamer.

Neue Technologien wie die additive Fertigung (3D-Druck) werden ebenfalls untersucht, um maßgeschneiderte Motorbleche herzustellen, sodass Hersteller die Dicke und Materialeigenschaften für bestimmte Anwendungen feinabstimmen können.

Leistung vs. Kosten: Den Sweet Spot finden

Eine der größten Herausforderungen bei der Konstruktion von Motoren besteht darin, Leistung und Kosten in Einklang zu bringen. Dünnere Bleche führen im Allgemeinen zu einer höheren Effizienz, sind jedoch aufgrund der Notwendigkeit einer hochpräzisen Fertigung teurer in der Herstellung. Dickere Bleche können dagegen zwar die Produktionskosten senken, aber zu einer geringeren Gesamteffizienz führen.

Die Herstellungskosten hängen vom verwendeten Material ab. Hochleistungsmaterialien wie GOES sind teurer als herkömmlicher Elektrostahl, bieten aber bessere magnetische Eigenschaften und geringere Energieverluste. Letztendlich hängt die ideale Blechdicke von den spezifischen Anforderungen des Motors ab, wie etwa seiner Anwendung, Geschwindigkeit und dem Gleichgewicht zwischen Effizienz und Haltbarkeit.

Fazit

Die Blechdicke des Motors beeinflusst die Effizienz, Leistung und Haltbarkeit des Motors. Die richtige Dicke hängt von der Verwendung, dem Material und den Bedingungen des Motors ab. Hochleistungsmotoren, wie sie in Elektrofahrzeugen verwendet werden, benötigen dünnere Bleche, um den Energieverlust zu verringern. Industriemotoren benötigen dickere Bleche für mehr Festigkeit. Hersteller müssen diese Faktoren ausbalancieren, um die beste Leistung zu erzielen.