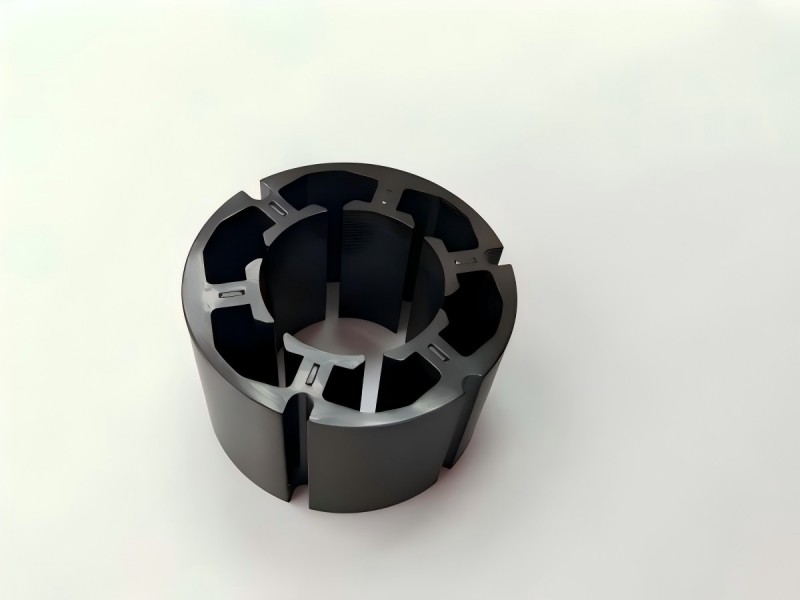

Die Langlebigkeit und Wirksamkeit von Elektromotoren wird maßgeblich von der Haltbarkeit des Motorstators beeinflusst. Da Statoren häufig verschiedenen Umweltfaktoren wie Feuchtigkeit, Chemikalien und Temperaturschwankungen ausgesetzt sind, ist die Implementierung wirksamer Lösungen zum Rostschutz und zur Korrosionsbeständigkeit unerlässlich, um die Leistung aufrechtzuerhalten und die Wartungskosten zu senken.

Korrosion und ihre Auswirkungen auf Motorstatoren verstehen

Motorstatoren aus laminiertem Siliziumstahl neigen mit der Zeit zur Korrosion. Korrosion, eine chemische Reaktion mit der Umgebung, schwächt das Material und verringert die Festigkeit und elektrische Effizienz. Rost bildet sich, wenn Eisen im Statorkern Sauerstoff und Feuchtigkeit ausgesetzt wird, was zu Stromverlusten, Überhitzung und potenziellem Ausfall führt.

Eine zuverlässige Motorleistung in Branchen wie Schwerindustrie, Automobilbau und Luft- und Raumfahrt hängt vom Rostschutz ab. Um Korrosion zu bekämpfen, verwenden Hersteller Schutzbeschichtungen, Behandlungen und andere haltbarkeitssteigernde Maßnahmen.

Schutzbeschichtungen für Motorstatoren

Die Verwendung von Schutzbeschichtungen ist eine der besten Möglichkeiten, Korrosion und Rost am Motorstator in Schach zu halten. Zur Verbesserung der Haltbarkeit stehen mehrere fortschrittliche Beschichtungstechnologien zur Verfügung:

- Epoxidbeschichtungen: Diese Beschichtungen bieten eine ausgezeichnete feuchtigkeitsbeständige Barriere und verhindern, dass Wasser und Verunreinigungen den Statorkern erreichen. Darüber hinaus haben Epoxidbeschichtungen eine hohe dielektrische Festigkeit, was die Möglichkeit elektrischer Kurzschlüsse verringert.

- Polyurethanbeschichtungen: Polyurethanbeschichtungen sind für ihre Widerstandsfähigkeit und Geschmeidigkeit bekannt und schützen Statoren vor Umweltbelastungen, Abrieb und chemischer Belastung. In industriellen Umgebungen, in denen Motoren unter schwierigen Bedingungen funktionieren müssen, werden sie häufig eingesetzt.

- Rostschutzlacke: Speziell formulierte Lacke bilden einen Schutzfilm über den Statorblechen und schützen sie vor Oxidation und Korrosion. Diese Lacke verbessern auch die Wärmeableitung und sorgen für ein effizientes Wärmemanagement im Motor.

- Elektrostatische Pulverbeschichtungen: bieten eine gleichmäßige, langlebige Korrosionsschutzschicht. Diese Beschichtungen werden häufig in Offshore- und Meeresumgebungen eingesetzt, in denen die Einwirkung hoher Feuchtigkeits- und Salzwerte ernsthafte Gefahren birgt.

- Nanobeschichtungen: Dank der jüngsten Entwicklungen in der Nanotechnologie wurden ultradünne Schutzbeschichtungen entwickelt, die die Korrosions-, Verschleiß- und Temperaturbeständigkeit des Stators verbessern.

Fortschrittliche Materialauswahl für Korrosionsbeständigkeit

Die Wahl der richtigen Materialien für die Konstruktion von Motorstatoren hat erhebliche Auswirkungen auf die Haltbarkeit und den Rostschutz. Hersteller verwenden zunehmend fortschrittliche Materialien, um die Korrosionsbeständigkeit zu verbessern:

- Siliziumstahl mit hohem Chromgehalt: Die Einbeziehung von Chrom verbessert die Oxidationsbeständigkeit und verbessert die magnetischen Eigenschaften, was zu einer besseren Energieeffizienz führt.

- Nickel- und Kobaltlegierungen: Diese Materialien sind für ihre außergewöhnliche Beständigkeit gegen chemische Korrosion und erhöhte Temperaturen bekannt und eignen sich hervorragend für Anwendungen in der Luft- und Raumfahrt sowie für industrielle Motoren.

- Verbundbleche: Die Verwendung von Verbundmaterialien in Statorblechen verringert die Korrosionsanfälligkeit bei gleichzeitiger Beibehaltung einer hohen elektrischen Leitfähigkeit und Effizienz.

Oberflächenbehandlungen zur Verbesserung der Haltbarkeit

Neben Schutzbeschichtungen und Materialauswahl tragen verschiedene Oberflächenbehandlungsverfahren zur Verbesserung der Haltbarkeit von Motorstatoren bei:

- Phosphatierung: Bei der Phosphatierung handelt es sich um eine weit verbreitete Vorbehandlungsmethode, bei der eine Phosphatbeschichtung aufgetragen wird, die die Haftung für nachfolgende Beschichtungen verbessert und Korrosionsbeständigkeit bietet.

- Chemische Vernickelung: Dieser Prozess erzeugt eine gleichmäßige, korrosionsbeständige Oberflächenschicht, die Statoren vor Feuchtigkeit und chemischer Einwirkung schützt.

- Anodisieren: Das häufig bei Aluminiumkomponenten verwendete Anodisieren erhöht die Oberflächenhärte und Korrosionsbeständigkeit durch Bildung einer schützenden Oxidschicht.

- Lasertexturierung: Die Lasertexturierung ist eine neue Technik, die die Oberflächeneigenschaften von Statorblechen verändert und die Bindungsstärke und Korrosionsbeständigkeit verbessert.

- Galvanisierung: Die Verwendung von Zink zur Verhinderung von Korrosion am Statorkern, wodurch dieser für den Einsatz im Freien unter korrosiven oder feuchten Bedingungen geeignet ist.

Umwelt- und Betriebsfaktoren, die die Lebensdauer des Stators beeinflussen

Neben Beschichtungen und Materialauswahl beeinflussen auch externe Faktoren die Haltbarkeit des Motorstators. Richtige Umweltkontrollen und Betriebswartungsstrategien können die Lebensdauer von Statoren erheblich verlängern:

- Feuchtigkeitskontrolle: Der Einsatz von Luftentfeuchtern und klimatisierten Gehäusen reduziert die Feuchtigkeitsbelastung und verhindert Rostbildung.

- Schutz vor Verunreinigungen: Die Gewährleistung sauberer Betriebsbedingungen minimiert die Belastung durch Staub, Chemikalien und andere korrosive Substanzen.

- Häufige Untersuchungen und Wartung: Regelmäßige Inspektionen ermöglichen es, Korrosion frühzeitig zu erkennen und rechtzeitig vorbeugende Behandlungen und Eingriffe durchzuführen.

- Angemessene Lagerbedingungen: Wenn Motoren nicht verwendet werden, hilft die Lagerung in trockenen, kontrollierten Umgebungen, korrosionsbedingte Schäden zu vermeiden.

- Effektive Kühlsysteme: Die Aufrechterhaltung optimaler Betriebstemperaturen reduziert die thermische Belastung und verhindert Materialabbau und Oxidation.

Innovationen in der Korrosionsschutztechnologie

Jüngste Fortschritte in der Korrosionsschutztechnologie revolutionieren die Haltbarkeit von Motorstatoren. Forscher und Hersteller entwickeln weiterhin neue Lösungen zur Verbesserung der Rostbeständigkeit:

- Intelligente Beschichtungen: Intelligente Beschichtungen mit eingebetteten Korrosionsinhibitoren geben Schutzmittel nur bei Bedarf frei und verlängern so die Lebensdauer von Motorstatoren.

- Selbstheilende Beschichtungen: Wenn eine Beschichtung beschädigt wird, geben die darin enthaltenen Mikrokapseln Schutzchemikalien frei und verhindern so die Ausbreitung von Korrosion.

- Beschichtungen auf Graphenbasis: Graphenverstärkte Beschichtungen bieten außergewöhnliche Leitfähigkeit und Korrosionsbeständigkeit und bieten lang anhaltenden Schutz für Motorstatoren.

- Plasma-Oberflächenmodifizierung: Diese fortschrittliche Technik verändert die Molekularstruktur von Statoroberflächen, verbessert die Haftung von Schutzbeschichtungen und erhöht die Korrosionsbeständigkeit.

Fazit

Die Haltbarkeit von Motorstatoren hängt von wirksamen Maßnahmen zur Rostvermeidung und Korrosionsbeständigkeit ab. Durch den Einsatz fortschrittlicher Beschichtungen, hochwertiger Materialien, Oberflächenbehandlungen und geeigneter Umweltkontrollen können Hersteller die Lebensdauer und Leistung von Elektromotoren deutlich verbessern. Da sich die Technologie weiterentwickelt, werden innovative Lösungen den Korrosionsschutz weiter stärken und die Zuverlässigkeit und Effizienz von Motorstatoren in verschiedenen industriellen Anwendungen sicherstellen.