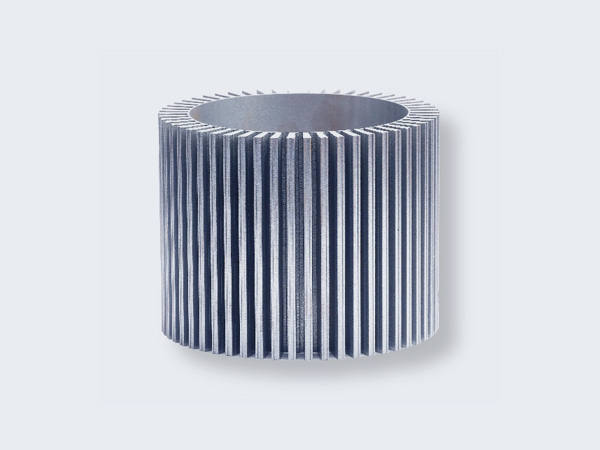

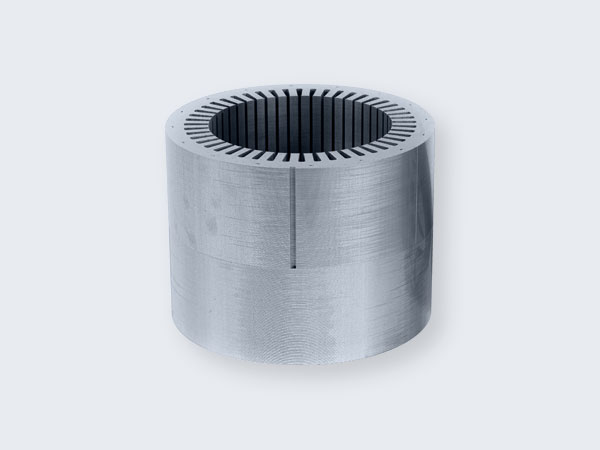

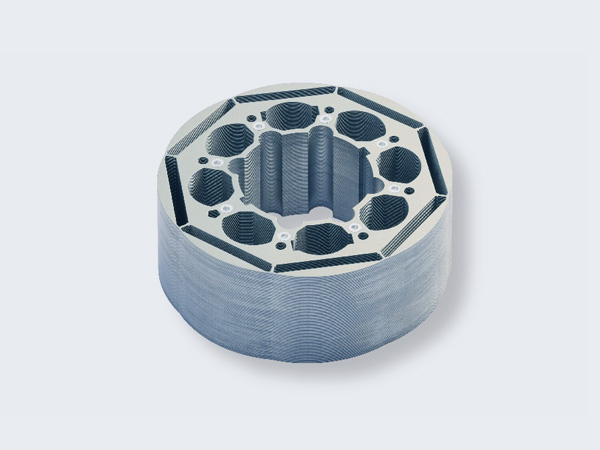

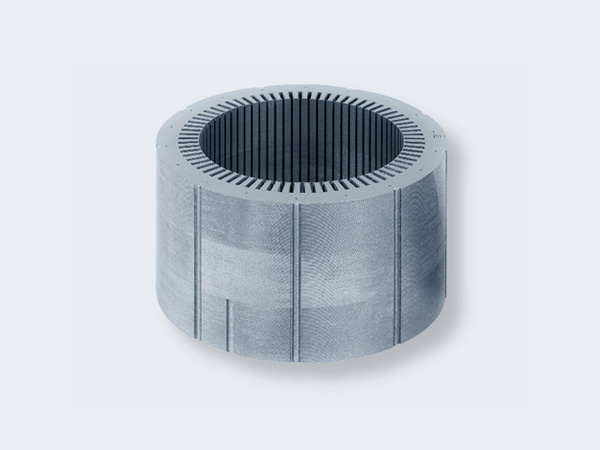

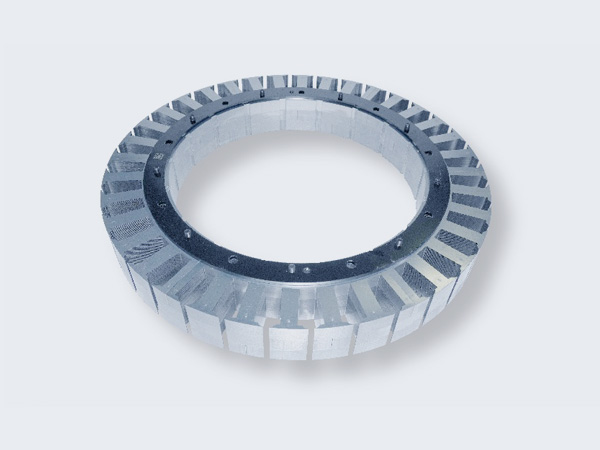

Hersteller von Stator- und Rotorblechpaketen

- Bei der Kernherstellung ist das Laminieren und Stapeln von entscheidender Bedeutung, da es eine präzise Ausrichtung, verringerte Wirbelstromverluste und optimale magnetische Eigenschaften gewährleistet.

- Wir überprüfen die Toleranzen und bieten Konstruktionsberatung für den Stator- und Rotorstapelprozess, basierend auf der Dicke jedes Teils, der Stapellänge und dem Gesamtdesign.

- Realisieren Sie die Batchproduktion von In-Mold-Klebstoffdosierung

- Verschiedene automatische Linien und manuelle Stapelprozesse

- 32 Sätze Stanzmaschine von 80T~650T

- Anpassung an unterschiedliche Anwendungen

- Zertifikat: IATF16949

Unsere Stapelprozesse

Unsere Bleche werden mit Methoden wie Nieten, Verzahnen, Schweißen, Selbstkleben (Backlack), Kleben, Verschrauben und Knicken zu Blechpaketen zusammengefügt. Wenn die Blechlänge des Stators oder Rotors zu groß ist, können zwei Verfahren zusammen verwendet werden.

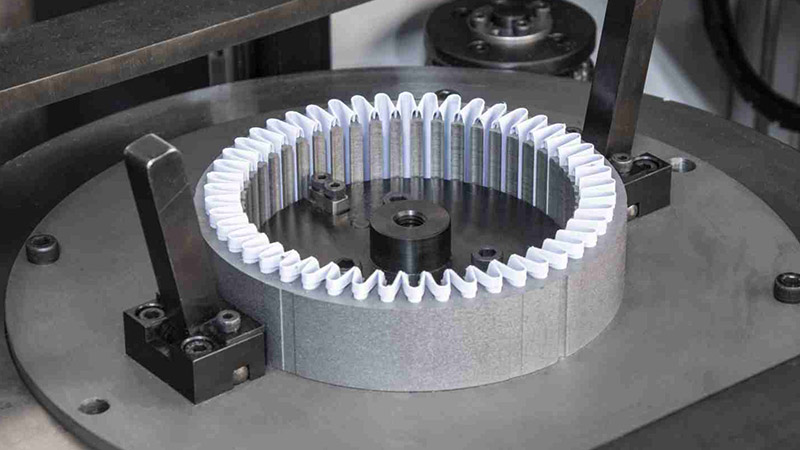

In-Mold-Leimauftragung

- Die Abgabe der Lösung in der Form ist abgeschlossen.

- Der Kleber härtet innerhalb von 10–20 Sekunden aus.

- Hohe Interchip-Festigkeit.

- Hervorragende Leistungsparameter.

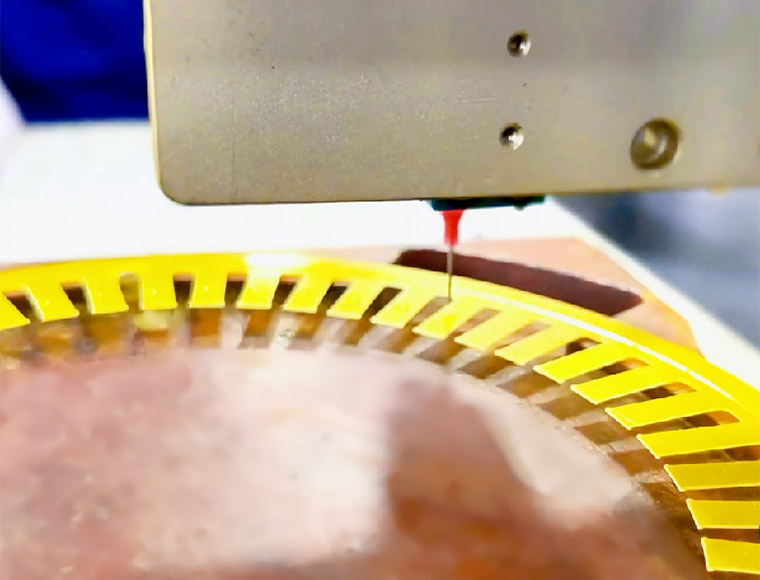

Out-Mold-Leimauftragung

- Außerhalb der Form aufgetragen.

- Visuelles automatisches Positionierungssystem kombiniert mit der Dosierung des Injektionsventilnadelzylinders.

- Dosierung durch Neigen oder 360-Grad-Drehung.

- Heizschema für selbstklebende Beschichtungen.

Progressive Form Selbstverriegelndes Stapeln

- Automatische Verriegelung beim Stempeln.

- Effizient für die Produktion großer Stückzahlen.

- Rechteckige oder runde Verriegelungspunkte.

- Funktioniert für Rotor- und Statorbleche.

Verbundform Einzelstempel Selbstverriegelndes Stapeln

- Sichert die Verriegelung an bestimmten Punkten.

- Ideal für die Prüfung kleinerer Chargen oder kundenspezifischer Teile.

- Flexibler Prozess mit menschlichem Eingreifen.

Nietenstapelung

- Verwenden Sie Kopf- oder Flachnieten.

- Sorgt für dauerhafte Verbindung und sichere Montage.

- Geeignet für Rotorbleche.

Schweißstapelung

- Laser-, WIG- und Galvanometerschweißverfahren.

- Gewährleistet eine starke Bindung und minimale Verzerrung.

- Am besten für hochpräzise Statorbleche geeignet.

Selbstklebendes Stapeln

- B35A300-Z/B50A400-Z usw. Wärmekleber.

- Glatte Oberfläche, starke Bindung, langlebig.

- Ideal für moderne, wärmeaktivierte Beschichtungen.

- Funktioniert für Rotor- und Statorbleche.

Bolzenstapelung

- Montieren Sie Statorbleche mit großem Durchmesser.

- Bietet Einstellbarkeit, Stabilität und Wiederverwendbarkeit.

- Ideal für große Motoren mit robusten Anschlüssen.

Schnallen- oder Klemmstapelung

- Gerade oder schräge Schnallen.

- Schneller Aufbau, robuste Ausführung.

- Am besten für kompakte Statorbleche geeignet.

Al-Guss oder Cu-Guss Stapelung

- Sowohl Einzellamellen als auch Stapelungen können im Gussverfahren gepresst werden.

- Ausgestattet mit horizontaler und vertikaler Aluminiumgussausrüstung, um unterschiedliche Anforderungen an Außendurchmesser und Höhe zu erfüllen.

- Am besten für kompakte Rotorbleche geeignet.

Schritte des Stapelprozesses

01. Laminierungen vorbereiten

02. Ausrichtung der Laminierungen

03. Auswahlstapelmethode

04. Stapeln der Laminierungen

05. Komprimieren und Klemmen

06. Sicherung des Stacks

07. Maß- und Geometrieprüfung

08. Nachbearbeitung (optional)

09. Endgültige Qualitätskontrolle

Post-Stacks-Verarbeitung

Wir nutzen verschiedene Verfahren, um die strukturelle Integrität, Leistung und Langlebigkeit von laminierten Stator- und Rotorkernpaketen zu verbessern und so eine optimale Funktionalität sicherzustellen.

01. Isolierung

02. Harzhärtung

03. Beschichtung

04. Schwingungsdämpfung

05. Wärmebehandlung

06. Magnetische Behandlung

07. Lasermarkierung

08. Oberflächenschleifen oder Polieren

Schleifräder werden zum Entfernen von Ecken und Kanten sowie Oberflächenfehlern verwendet. Dadurch werden die Glätte und das Finish von Laminatstapeln verbessert und die Effizienz sowie das Erscheinungsbild gesteigert.

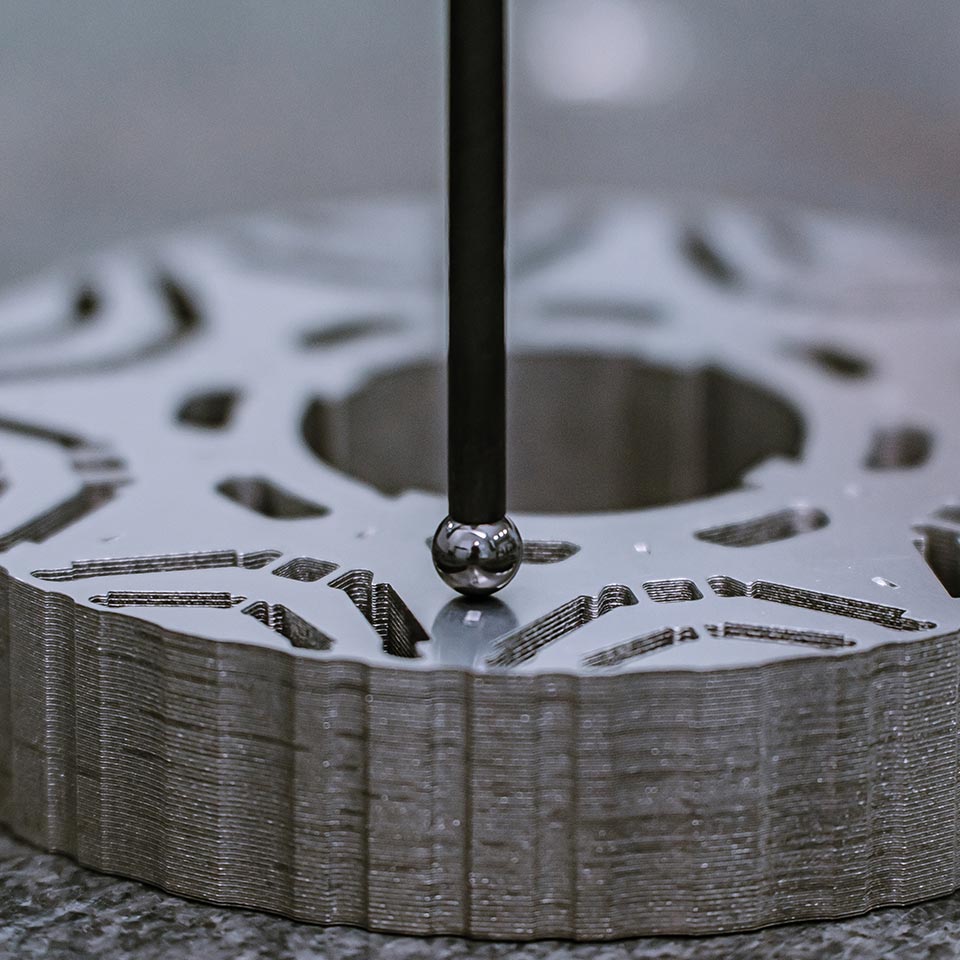

Endgültige Qualitätskontrolle

Nach der Nachbearbeitung führen wir an unseren Elektromotor-Blechpaketen eine umfassende Endqualitätsprüfung durch, um sicherzustellen, dass sie alle Funktions-, Sicherheits- und Leistungsstandards erfüllen.

- Visuelle Inspektion

- Dimensionale Messung

- Magnetische Prüfung

- Elektrische Isolationsprüfung

- Drehmomentprüfung

- Hitzebeständigkeitstest

- Vibrationstest

- Prüfung der mechanischen Festigkeit

- Leckstromprüfung