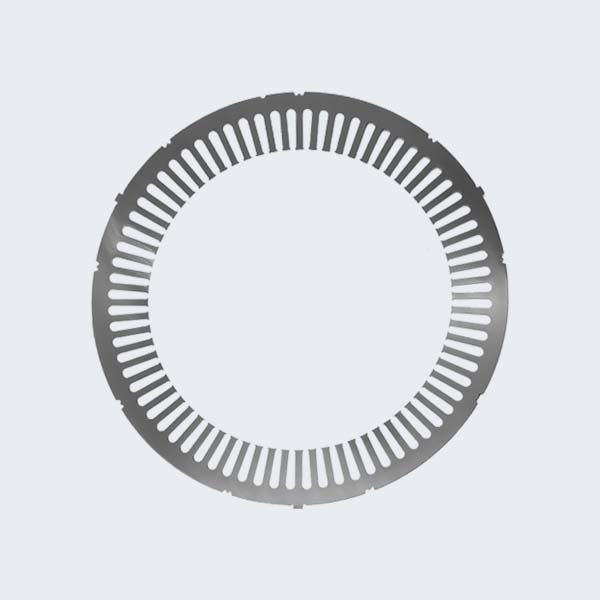

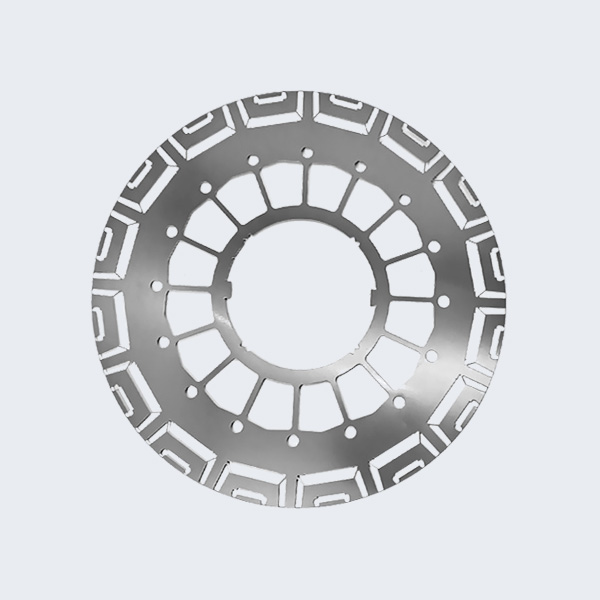

Hersteller von Stator- und Rotorblechen

- Wir sind auf kundenspezifische Rotor- und Statorkernbleche für Motoren und Generatoren spezialisiert und bieten verschiedene Größen und Dicken an.

- Unsere fortschrittliche Stanztechnologie für die Massenproduktion und die Laserschneidetechnologie für Muster gewährleisten in Kombination mit einer strengen Qualitätskontrolle Präzision, Genauigkeit und Zuverlässigkeit.

- Leistungsstarke Stanzfähigkeit und schnelles Laserschneiden

- Außendurchmesserbereich: 30 mm ~ 1150 mm

- Dickenbereich: 0,2 mm ~ 0,65 mm

- Niedrigere Mindestbestellmenge

- Anpassungsunterstützung

- Zertifikat: IATF16949

- 30+ Patente

Was können wir anpassen?

Maße

Durchmesser, Dicke, Länge, Schlitze, Zähne usw. werden individuell angepasst, um die Motor- und Generatorspezifikationen perfekt zu erfüllen.

Separater Kauf

Kaufen Sie flexibel Statorbleche oder Rotorbleche. Es gibt 18 Stanzmaschinen von 110 bis 500 Tonnen, die Stanzungen in verschiedenen Mengen und Größen durchführen können.

Hilfestellung bei der Formmodifizierung

Hilft bei der Bewertung von Formänderungen. Nach der Probenüberprüfung wird ermittelt, ob das Laminierungsdesign angepasst werden muss, um die endgültigen Leistungsanforderungen des Motors zu erfüllen.

Probenherstellung

Laserschneiden

- Hohe Präzision, geeignet für komplizierte Designs.

- Hohe Geschwindigkeit, insbesondere bei dünnen Materialien.

- Glatte Kantenqualität.

- Die Anwendungen beinhalten komplexe Geometrien mit engen Toleranzen.

Drahtschneiden mit niedriger Geschwindigkeit

- Höchste Präzision, perfekt für detailreiche Designs

- Die Geschwindigkeit ist die langsamste beim Drahtschneiden.

- Tolle Oberflächenpolitur und tolle Kantenqualität.

- Anwendungsprototypen mit äußerster Genauigkeit.

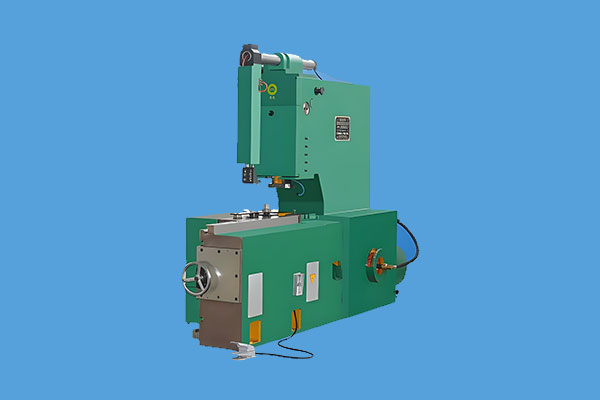

Stanzfunktionen

- Unser Einzelschlitz-Stanzen, Verbundstanzen und Folgestanzen, unterstützt durch mehrere patentierte Technologien, können die Anforderungen unterschiedlicher Mengen und Designs erfüllen.

- Wir verfügen über hochpräzise Stanzmaschinen von AIDA, SCHULER und NIDEC und sind Experten in der Serienproduktion von 0,1 mm starkem Siliziumstahl und 0,024 mm starken unlegierten Blechen.

Verbundstanzen

- Stanzkräfte: 110T, 160T, 200T, 250T, 315T und 500T.

- Erreichen Sie die Produktion von Stator- und Rotorblechen in kleinen Chargen.

- Niedrige Formkosten.

Progressives Hochgeschwindigkeitsstanzen

- Stanzkräfte: 80T, 160T, 300T, 315T, 400T, 500T und 630T.

- Geeignet für die Großserienfertigung von Stator- und Rotorblechen.

- Niedrige Produktkosten.

Einzelschlitzstanzen

- Stanzkräfte: 45T und 60T.

- Größter Außendurchmesser erreicht: 1150mm.

- Geeignet für Anfragen kleinerer Mengen.

Schritte des Formprägungsprozesses

Unser Laminierungsprozess für Elektromotoren umfasst typischerweise fünf Hauptschritte:

Rohstoffaufbereitung

Beschaffen und bereiten Sie Elektrostahlbleche vor und sorgen Sie dabei für eine gleichmäßige Dicke, eine glatte Oberfläche und optimale Materialqualität.

Formenbau

Entwerfen und produzieren Sie Präzisionsformen oder -matrizen zum genauen, effizienten Schneiden von Laminierungen mit minimalem Materialabfall.

Schimmeltests

Laden der Formen in die Stanzmaschine zum Testen und Anpassen, bis die Abmessungen und Toleranzen der Produkte genau den Zeichnungen entsprechen.

Stempeln

Führen Sie Stanzen durch, um Laminierungen mit präzisen Abmessungen, glatten Kanten und hervorragender Genauigkeit zu erstellen.

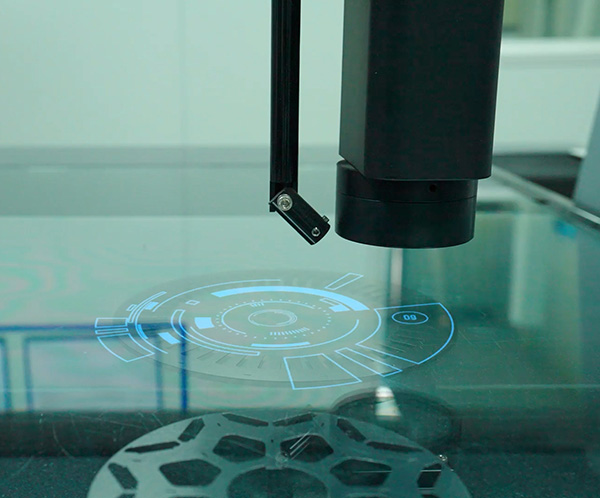

Qualitätsprüfung

Führen Sie gründliche Inspektionen durch und überprüfen Sie Abmessungen, Oberflächenbeschaffenheit und Isolierung, um Industriestandards und Motoranforderungen zu erfüllen.

Qualitätsprüfung

Erstmusterprüfung

Selbstinspektion

Patrouilleninspektion

Endkontrolle

Verfügbare Materialien

Unsere Elektromotorbleche aus Siliziumstahl oder amorphen Legierungsmaterialien bieten hervorragende magnetische Eigenschaften und geringe Kernverluste.

Siliziumstahl (Elektrostahl)

- Dünnere Optionen verbessern die Hochfrequenzleistung.

- Durch die hervorragende Isolierung werden Wirbelstromverluste verringert.

- Kostengünstiges und weit verbreitetes Material.

- Ideal für Motoren, Generatoren und Transformatoren.

Kobaltlegierungen

- Hohe magnetische Sättigung.

- Überlegene Leistung bei hohen Temperaturen.

- Hervorragende Verschleißfestigkeit und Haltbarkeit.

- Am besten für leistungsstarke und präzise Anwendungen geeignet.

Nickellegierungen

- Außergewöhnliche Oxidations- und Korrosionsbeständigkeit.

- Überlegene magnetische Eigenschaften für fortschrittliche Designs.

- Zuverlässig unter extremen Temperaturbedingungen.

- Ideal für spezielle Motoranwendungen.

Eisenlegierungen

- Gute magnetische Permeabilität mit geringen Verlusten.

- Kostengünstiges und allgemein verfügbares Material.

- Geeignet für grundlegende Motor- und Generatorkonstruktionen.

- Wird häufig in Allzweckanwendungen verwendet.

Unsere globalen Partner

Allgemeine häufig gestellte Fragen (FAQs)

Schnelle Antworten auf Ihre Fragen. Sie finden nicht, wonach Sie suchen? Nehmen Sie Kontakt mit uns auf und wir geben Ihnen weitere Informationen.

Welchen Einfluss haben Dicke und Materialeigenschaften der Statorkernbleche auf die Leistung?

Die Gesamtleistung und Effizienz des Motors werden durch die Blechdicke beeinflusst. Dünnere Bleche verringern Wirbelstromverluste, während Materialeigenschaften wie der Siliziumgehalt die magnetische Permeabilität und Leitfähigkeit beeinflussen und somit die Gesamteffizienz des Motors beeinflussen.

Können Stator- und Rotorbleche einzeln erworben werden?

Ja, Stator- und Rotorbleche können separat erworben werden. Sie können jede Komponente entsprechend Ihren Motoranforderungen kaufen und so die Kompatibilität mit dem Rest der Motorbaugruppe sicherstellen.

Wie wird die Qualität von Stator- und Rotorblechen geprüft?

Zu den Qualitätstests für Stator- und Rotorbleche gehören Maßprüfungen, magnetische Tests, Oberflächenuntersuchungen auf Defekte und Tests der elektrischen Leitfähigkeit, um sicherzustellen, dass die Bleche strenge Leistungs- und Zuverlässigkeitsstandards erfüllen.

Wie hoch ist die Lieferzeit für Stator-Rotor-Bleche?

Nach der Produktion werden Stator- und Rotorbleche mit Schwämmen getrennt und für den Export in nicht aus Holz gefertigte Kisten verpackt. Die Verpackung kann an die Bedürfnisse des Kunden angepasst werden. Zu den Optionen gehören benutzerdefinierte Kartongrößen, Beschriftungen und zusätzliche Schutzschichten, um eine sichere Lieferung und einfachere Handhabung zu gewährleisten.

Können Stator- und Rotorbleche individuell in der Verpackung berücksichtigt werden?

Gibt es für Rotor-Stator-Laminierungen eine Mindestbestellmenge?

Welche Faktoren beeinflussen die Versandkosten für Stator- und Rotorbleche?

Die Versandkosten hängen von Menge, Gewicht und Versandart ab. Expressversand ist am schnellsten, aber teuer, während Seefracht für Massensendungen eine günstigere Lösung ist. Detaillierte Informationen sind erforderlich.